La tecnica apre la strada a dispositivi più complessi e personalizzabili

I ricercatori dell’Università di Harvard hanno realizzato il primo organo-on-a-chip interamente stampato in 3D con rilevamento integrato. Costruito da una procedura di produzione digitale completamente automatizzata, il cuore-on-a-chip stampato in 3D può essere rapidamente fabbricato e personalizzato, consentendo ai ricercatori di raccogliere facilmente dati affidabili per studi a breve e lungo termine.

Questo nuovo approccio alla produzione potrebbe un giorno consentire ai ricercatori di progettare rapidamente organi su chip, noti anche come sistemi microfisiologici, che corrispondono alle proprietà di una specifica malattia o persino delle cellule di un singolo paziente.

La ricerca è pubblicata su Nature Materials .

“Questo nuovo approccio programmabile alla costruzione di organi su chip non solo ci consente di modificare e personalizzare facilmente il design del sistema, ma semplifica drasticamente anche l’acquisizione dei dati”, ha affermato Johan Ulrik Lind, primo autore del paper and postdoctoral fellow presso l’ Harvard John A. Paulson School of Engineering and Applied Sciences (SEAS). Lind è anche ricercatore presso il Wyss Institute for Biologically Inspired Engineering presso l’Università di Harvard .

“Il nostro approccio di microfabbricazione apre nuove strade per la ricerca sui tessuti in vitro, la tossicologia e lo screening dei farmaci”, ha affermato Kit Parker , docente di Bioingegneria e fisica applicata di Tarr della SEAS, che ha coautore lo studio. Parker è anche membro del Core Faculty del Wyss Institute.

Gli organi su chip imitano la struttura e la funzione del tessuto nativo e sono emersi come un’alternativa promettente ai test sugli animali tradizionali. I ricercatori di Harvard hanno sviluppato sistemi microfisiologici che imitano la microarchitettura e le funzioni di polmoni, cuori, lingue e intestino.

Tuttavia, il processo di fabbricazione e raccolta dei dati per organi su chip è costoso e laborioso. Attualmente, questi dispositivi sono costruiti in camere bianche utilizzando un processo litografico complesso e in più fasi e la raccolta dei dati richiede microscopia o telecamere ad alta velocità.

“Il nostro approccio consisteva nell’affrontare queste due sfide simultaneamente attraverso la produzione digitale”, ha dichiarato Travis Busbee, coautore della carta e studente laureato presso il laboratorio Lewis. “Sviluppando nuovi inchiostri stampabili per la stampa 3D multimateriale, siamo stati in grado di automatizzare il processo di fabbricazione aumentando la complessità dei dispositivi.”

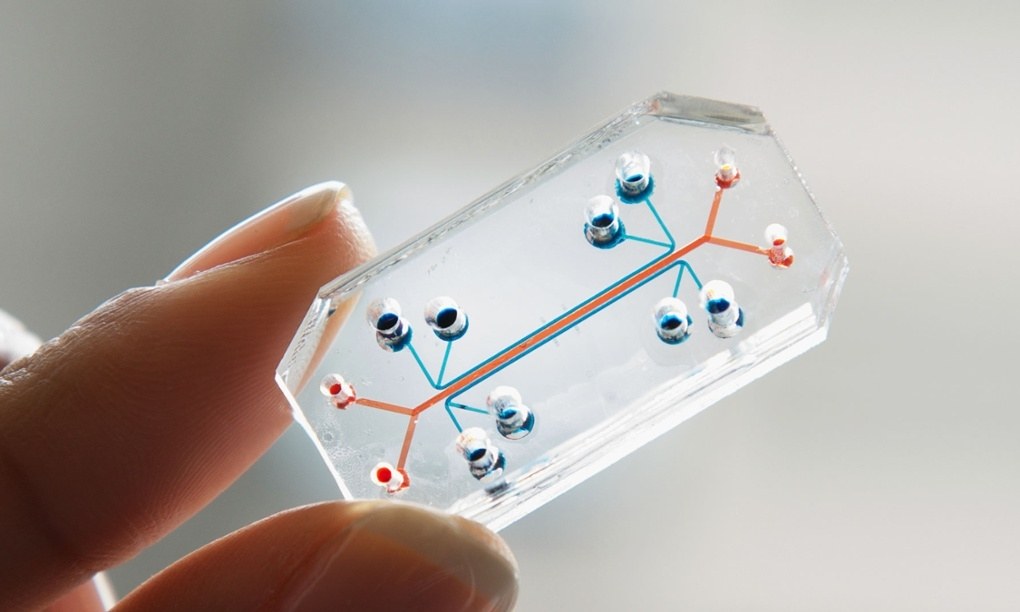

I ricercatori hanno sviluppato sei diversi inchiostri che hanno integrato i sensori di deformazione morbida all’interno della micro-architettura del tessuto. In un’unica procedura continua, il team 3D ha stampato quei materiali in un dispositivo microfisiologico cardiaco, un cuore su un chip, con sensori integrati.

“Stiamo spingendo i confini della stampa tridimensionale sviluppando e integrando più materiali funzionali all’interno dei dispositivi stampati”, ha dichiarato Jennifer Lewis , Hansjorg Wyss, professoressa di Biologically Inspired Engineering, e coautore dello studio. “Questo studio è una potente dimostrazione di come la nostra piattaforma può essere utilizzata per creare chip completamente funzionali e strumentati per lo screening dei farmaci e la modellazione delle malattie”.

Lewis è anche membro del Core Faculty del Wyss Institute.

Il chip contiene più pozzetti, ciascuno con tessuti separati e sensori integrati, consentendo ai ricercatori di studiare contemporaneamente molti tessuti cardiaci ingegnerizzati. Per dimostrare l’efficacia del dispositivo, il team ha eseguito studi sui farmaci e studi a lungo termine su cambiamenti graduali dello stress contrattile dei tessuti cardiaci ingegnerizzati, che possono verificarsi nel corso di diverse settimane.

“I ricercatori vengono spesso lasciati al buio quando si tratta di cambiamenti graduali che si verificano durante lo sviluppo e la maturazione del tessuto cardiaco, perché c’è stata una mancanza di modi facili e non invasivi per misurare le prestazioni funzionali del tessuto”, ha affermato Lind.

“Questi sensori integrati consentono ai ricercatori di raccogliere continuamente dati mentre i tessuti maturano e migliorano la loro contrattilità. Allo stesso modo, consentiranno studi di effetti graduali dell’esposizione cronica a tossine “.

“Tradurre i dispositivi microfisiologici in piattaforme veramente preziose per lo studio della salute e delle malattie umane richiede che ci occupiamo sia dell’acquisizione dei dati che della produzione dei nostri dispositivi”, ha affermato Parker. “Questo lavoro offre nuove potenziali soluzioni a entrambe queste sfide centrali.”

Questo lavoro è stato supportato dalla National Science Foundation, dal National Center for Advancing Translational Sciences del National Institutes of Health, dal US Army Research Laboratory e dalla US Army Research, e dal Centro di ricerca e ingegneria della ricerca sui materiali dell’Università di Harvard (MRSEC).

Fonte: Harvard John A. Paulson School of Engineering and Applied Sciences